Proto&GO! es una división de prototipado perteneciente al Grupo I-MAS, un Centro Tecnológico de referencia en Europa y Latinoamérica con una trayectoria de más de 16 años en proyectos de innovación. La compañía ha desarrollado tecnologías propias que permiten obtener prototipos 3D de alta calidad a precios muy competitivos mediante mecanizado CNC, moldes de silicona o impresión 3D.

Uno de los aspectos más destacables de Proto&GO! es su filosofía Lean, que les permite ofrecer presupuestos para soluciones de prototipado en menos de 24 horas. Con la última tecnología disponible y un equipo de expertos, son capaces de fabricar prototipos en una amplia variedad de materiales y geometrías complejas, logrando que estos sean lo más parecidos posible a las piezas finales. Con más de 10.000 proyectos realizados y más de 50 profesionales a disposición de sus clientes, Proto&GO! se ha consolidado como una de las mejores opciones en el mercado de prototipado. Analizamos a continuación los principales servicios ofrecidos por la compañía y las ventajas que ofrece cada uno de ellos.

Mecanizado CNC

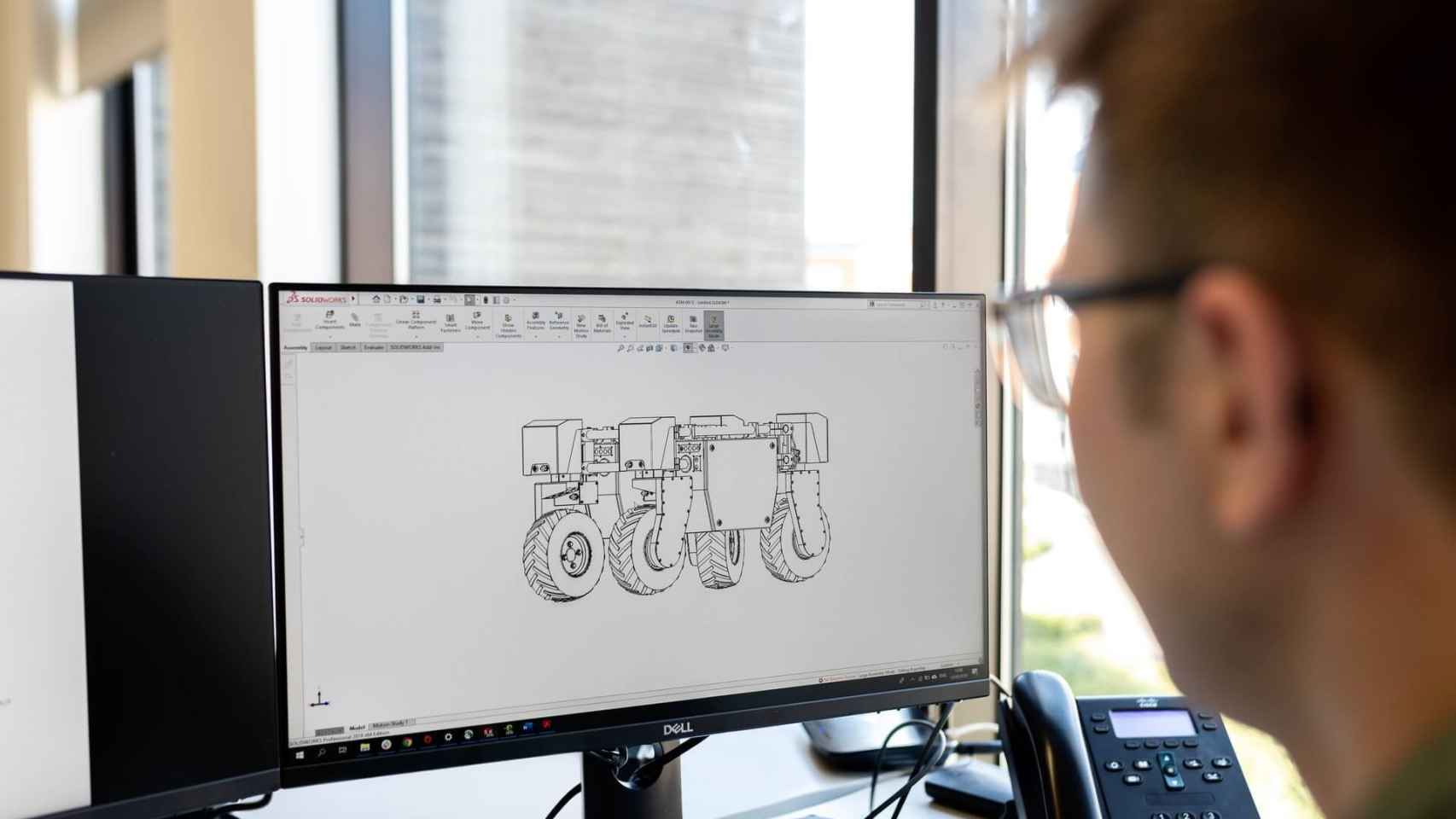

Este servicio utiliza una máquina de control numérico por computadora para crear piezas precisas y complejas a partir de diferentes materiales, como plásticos, metales y maderas. El proceso de mecanizado CNC implica el uso de herramientas de corte rotativas para cortar y dar forma al material según las especificaciones del diseño. Proto&GO! ofrece mecanizado CNC para prototipos y producción en serie, lo que permite la producción de piezas en grandes cantidades a precios competitivos.

Esta compañía especializada en el servicio de mecanizado CNC, engloba los procesos de torneado CNC, fresado CNC, corte por hilo y electroerosión. Este servicio es ideal para satisfacer la gran mayoría de las necesidades en cuanto al desarrollo de productos y piezas se refiere, partiendo siempre de la geometría definida por su archivo 3D.

Ventajas del Mecanizado CNC

El mecanizado CNC ofrece numerosas ventajas, entre las que destacan la alta precisión, la obtención de tolerancias estrictas y el óptimo acabado superficial en materiales tanto metálicos como plásticos. Además, se trata de un proceso adecuado para la mayoría de materiales y ofrece una baja inversión en costes de preparación.

Proto&GO! destaca por ofrecer una producción escalable, desde una única unidad hasta grandes volúmenes, y por su agilidad de producción. Con una amplia experiencia en el campo del mecanizado CNC, la compañía es capaz de proporcionar soluciones personalizadas y adaptadas a las necesidades de cada cliente. Su capacidad para producir piezas a medida en una amplia variedad de materiales, y con una alta precisión y calidad, les convierten en un referente en el mercado. Cuentan con varios centros de mecanizado con soluciones de tornos y centros de tres, cuatro y cinco ejes, lo que les permite fabricar piezas de alta calidad y precisión. Todas las piezas fabricadas pasan por un riguroso proceso de control de calidad para garantizar que cumplen con los requerimientos de los diseños demandados.

Moldes de silicona

Este proceso utiliza moldes de silicona para producir piezas plásticas de una forma sencilla y sin los altos costes ni los elevados plazos de entrega que requieren los moldes de acero o aluminio. Las piezas de poliuretano, PU, obtenidas mediante colada al vacío son perfectas para la producción de pequeñas cantidades y para las primeras piezas de producción en serie. Además, este proceso permite aproximar el diseño y calidad de las piezas obtenidas a niveles de producción, lo que lo convierte en la vía ideal para el prototipado de piezas elastoméricas, de características similares a la Silicona, TPU, NBR, y con durezas entre Shore A 30 y Shore A 90.

En Proto&GO!! disponen de herramientas que permiten un acabado de alta calidad y una complejidad casi ilimitada, incluyendo esquinas internas sin radios, diseños sin desmoldeo o con un espesor uniforme de pared que no pueden ser moldeados por inyección. Estas piezas de poliuretano son ideales para las pruebas de consumo, la evaluación del usuario y los modelos conceptuales.

Ventajas de los moldes de silicona

El proceso de colada de poliuretano mediante los moldes de silicona, ofrece varias ventajas, como su durabilidad y resistencia, comparable o superior a las piezas moldeadas por inyección y más fuertes que las impresas en 3D. Además, permite producir piezas con una amplia gama de materiales, tanto blandos y flexibles (como Silicona, TPU, NBR, etc.) como rígidos y resistentes (como ABS o PC), y en diferentes colores. El modelado con silicona ofrece escalabilidad, por eso, el proceso de colada al vacío es ideal para producciones de bajos volúmenes, de una única unidad a varios cientos de piezas, con cada molde de silicona se pueden producir alrededor de 20 piezas.

En relación con los acabados, se pueden obtener piezas pigmentadas con base en un código RAL o Pantone específico, ya sea con texturas mate, satinadas o brillantes. Además, los materiales PU-Poliuretano Flexible y PU-Poliuretano Rígido ofrecen la opción de acabado transparente, similar a los acabados que ofrecen el PMMA, el PC o la Silicona transparente. En cuanto a la agilidad del proceso, las piezas obtenidas mediante colada de poliuretano se envían en un plazo a partir de 10 días hábiles, según los requerimientos de las piezas y cantidades, lo que supone una alternativa más rápida que las piezas moldeadas por inyección, que pueden llegar a requerir varias semanas.

Impresión 3D

La impresión 3D es un proceso de fabricación aditiva que permite crear objetos tridimensionales a partir de un modelo digital. Proto&GO! utiliza la tecnología más avanzada de impresión 3D, como la impresión Multi Jet Fusion (MJF) de HP, para producir prototipos y piezas en serie de alta calidad y precisión.

La impresión 3D es ideal para la producción de piezas complejas, prototipos funcionales, piezas personalizadas y más. Además, Proto&GO! ofrece una amplia variedad de materiales para la impresión 3D, como poliamida (PA12), polipropileno (PP), tpu, y resinas para prototipado.

Ventajas de la impresión 3D

La impresión 3D con la tecnología HP MultiJet Fusion ofrece una serie de ventajas respecto a otras tecnologías. En primer lugar, se pueden obtener piezas tanto rígidas como flexibles gracias al uso de materiales como la poliamida PA12 o el TPU con un Shore 90A. Además, las piezas impresas con esta tecnología son isotrópicas, lo que significa que ofrecen la misma resistencia en cualquier dirección de esfuerzo.

Otra de las ventajas de la impresión 3D con HP MultiJet Fusion es su velocidad, ya que el proceso de fusión está integrado en la propia impresión, lo que la hace más rápida que otras tecnologías como FDM o SLS. Por último, gracias al uso de microgotas, la impresora 3D HP MultiJet Fusion tiene una alta resolución, que se traduce en una mayor calidad de superficie y detalle en las piezas impresas.

--

Contenido patrocinado